1、適用範圍

本工法適用於大型公共建築玻璃纖維加強石膏板(GRG)安裝施工。

2、工藝原理

1、兩片GRG板用Φ10mm螺絲桿定位後(Φ10mm絲桿上端利用二次轉換層,打孔用螺絲連線,下端利用50*50角碼進行轉換),再進行定位調整,直到順滑達到要求。

2、每2塊產品用Φ8*75mm對撬螺絲打孔處中間必須放置40*60*9mm小木塊,以此保證在每個區域中調整偏差外起到緩沖的作用,以保證後期產品與產品中間不會產生裂縫。

3、每兩塊產品的背面折邊處用玻璃纖維粘β天然半水石膏粉調成石膏漿體進行鎢綁處理。

3、施工工藝流程及操作要點

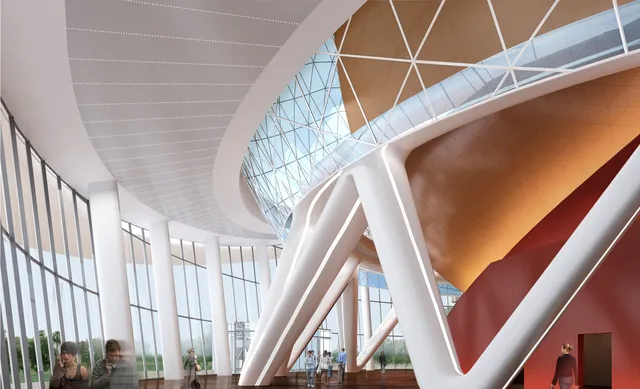

GRG是一種新型裝飾材料,不僅具有綠色環保性、觀賞性等一般裝飾材料的優點,更具有非常出色的抗沖擊性及可塑性,其良好的聲學裝飾性及造型的隨意性更得到建築大師的追崇,因此在當代劇院類公共建築中得到了廣泛的套用,劇院類建築造型新穎、獨特,聲、光、電、舞台機械等器材要求極高,GRG以材質的可塑性與聲學裝飾效果,能有效的改善觀眾廳內聲學環境、提高聲學效果。

大劇場效果圖

公共大廳效果圖

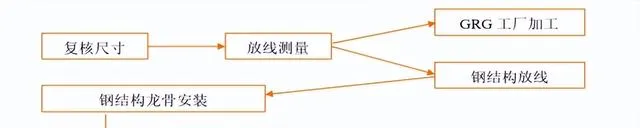

3.1施工工藝流程

1.工藝流程

主要施工順序為測量放線→龍骨安裝→填棉包布→GRG安裝,其流程圖如下:

3.2施工方法

1.主要操作工藝

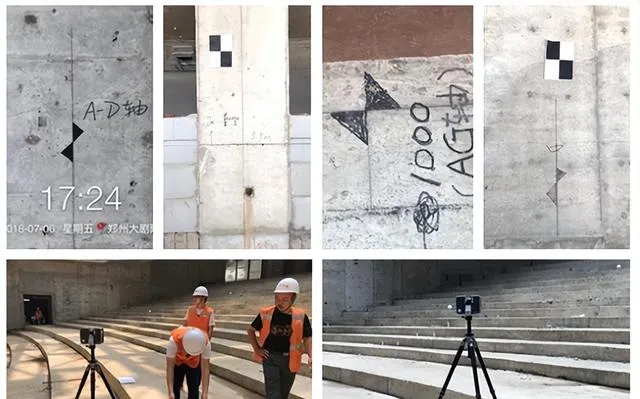

1)測量放線覆核尺寸

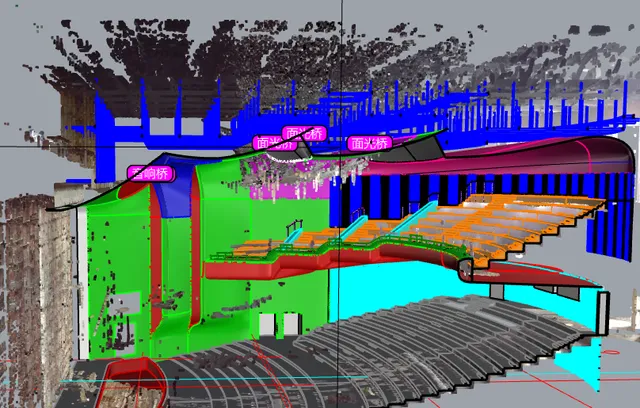

現場測量,利用電腦輔助軟件(犀牛軟件)建立空間模型,設定拼裝斷點,透過X軸Y軸交匯處定位好控制點,軸線宜測設成風格狀,如原圖軸線編號不夠,可適當增加虛擬的輔助軸線。方格網控制在3m*3m左右(弧形軸線測設成弧線狀)。測設完成的軸線用墨線彈出,並醒目標出軸線編號,不能彈出的部位可將軸線控制點引伸或借線並做標記。軸線測設的重點應該是起點線、終點線、中軸線、轉折線、洞口線、門邊線等具有特征的部位,作為日後安裝的控制線。

每個施工區域根據測設好的軸線,用小尺精確量出每個結構部份的詳細尺寸,由3人合作往返測量,1人讀後尺,1人讀前尺,1人記錄。返測時讀尺員前後互換,以避免偶然的誤差,尺寸要求精確到毫米。

使用水平儀,將各個有特征部位的標高測出,亦標註在平面(或立面)上,尺寸精確到mm。將現場實測的尺寸和標高繪制成圖,與原土建圖紙和裝飾設計理念圖紙做對比,加上鋼結構轉換層和施工作業必要的操作面厚度後,若超出了裝飾設計理念圖的範圍(即GRG材料包不住結構),則應馬上匯報給甲方及設計院做設計參數及幾何尺寸的調整,並給出書面意見報給設計單位並建立犀牛模型。

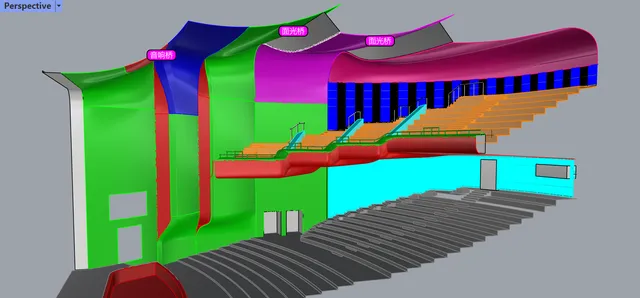

大劇場觀眾廳模型

2)鋼結構龍骨的制作及安裝

現場實測圖完成後,出具鋼結構布置圖,具體的鋼結構設計將由具有相關資質的單位完成並報原設計單位及監理單位稽核透過。

所有鋼結構轉換層使用的鋼材均為合格的熱鍍鋅鋼材,鋼材型號依據鋼結構設計確定,按照圖紙先施工主龍骨,在受剪下應力較大的部位如樓座攔河的後錨固件與樓板的連線采用化學螺栓固定,其它部位可采用膨脹螺栓固定。

為便於後續的安裝,鋼結構的主龍骨與GRG板的模數一一對應,所以主豎向龍骨間距嚴格按照圖紙的設計間距確定(間距約1000mm),施工時做到下料準確,焊接工藝符合標準,完成後的主龍骨誤差要求應控制在±5mm。

橫向龍骨為50鍍鋅角鐵,GRG因為是幹掛式連線,必須在橫向龍骨上預先鉆孔,鉆孔間距與GRG板的連線件間距相同,誤差不超過5毫米,每道豎向龍骨間距與GRG板的連線件安裝間距一一對應,這樣將最大限度保證安裝的基本精度,個別的尺寸可透過連線件再進行微調。

鋼結構施工時特別註意事項:

a、鋼材必須為合格的鋼材,符合國標要求;

b、所有與結構連線的後錨固件固定螺栓按受力要求不同,選用不同螺栓類別;

c、主龍骨超過型材長度時搭接要求一定要符合要求,可采取加強筋(板),同時搭接位置在相鄰的兩個主龍骨上不得在同一水平位置;

d、焊縫必須飽滿,不得出現漏焊,虛焊,焊縫檢查合格後,塗刷防銹塗料;

3)GRG板安裝

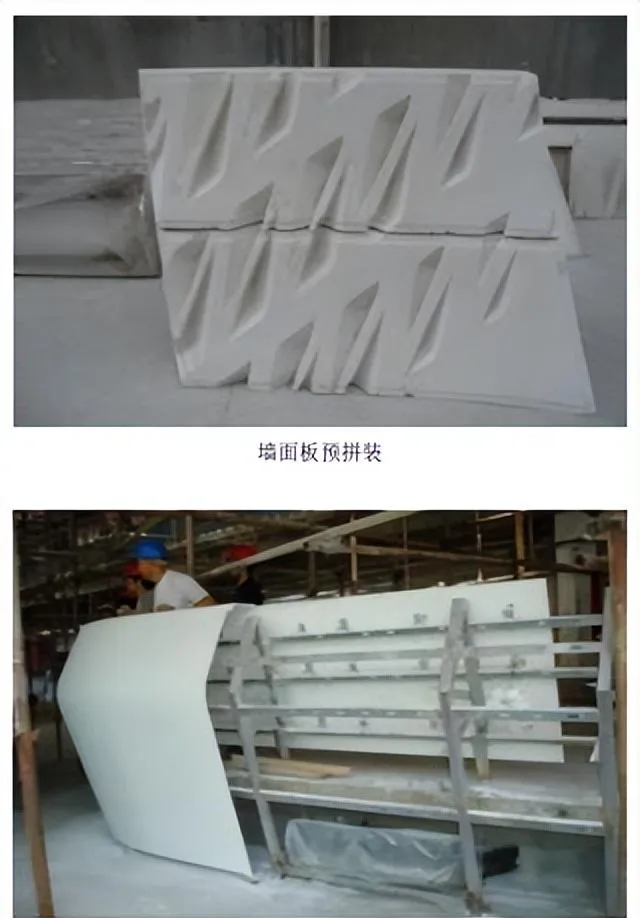

① 對到場GRG進行仔細核對編號和使用部位,利用現場測設的軸線控制線,結合

水平儀控制標高,進行板塊的粗定位、預拼裝、精確定位三步步驟,經復測無誤後進行下一塊安裝,安裝的順序宜以中軸線往兩邊進行,將出現的誤差消化在兩邊的收口部位。

② 要保證GRG嵌板的安裝的整體平整度,防止以後變形,應先要確定鋼架轉換層的控制標準在規定範圍內,透過連線件進行微調。

③ 在安裝大面積GRG嵌板前,在鋼架層上進行放線控制,標示出對應的GRG嵌板塊的位置,檢驗連線件是否在可調範圍內,間距是否符合要求,等整體協調後,再開始按預定順序安裝。

5)GRG板拼縫調整處理

為保證GRG嵌板接縫因各種原因而造成的開裂現象,拼縫應根據剛性連線的原則設定,內建螺釘連線並分層批蕩處理,連線件應該在板材的背面設定加工時預埋,安裝過程中必須用扳手擰緊。嵌縫材料將采取GRG專用接縫材料,並在接縫處填充膠條,以防止因熱脹冷縮造成的板縫開裂現象。

6)GRG板表面塗飾

為保證GRG板面平整度及面漆效果,GRG板安裝完成、嵌縫處理後於GRG板表面整體用膩子膠粉刮塗二遍,待其幹燥後用砂紙磨平、清理,再用選定乳膠漆刷塗制作面漆。

2.具體操作方法

1)放樣、標高覆核

①水平面尺寸:先確認工地現場(業主及總包單位) 提供的控制線或軸線等基準線;

②核對施工圖紙,繪制對應控制軸線;

③圖面標註至板面完成面間尺寸;

④尺寸核對後,做點記號再以墨鬥彈放墨線。

2)GRG建模與分割

本次工程的GRG將根據三維掃描的結果與設計院提供的3D模型進行比對,最終采用犀牛軟件進行調整、分割、下料。

大劇場對比圖

3)材料堆碼

材料堆放的場地要平整幹凈,且要雨水淋不到的地方,材料碼放時不得依靠其它任何材料或建築物,現場要準備人字型木制(或鐵制)靠架,材料四角不得落地,不得和堅硬物2S接觸,要用木方平衡墊起。材料要分類碼放,同種材料、同一內容材料要歸類整齊放置。板材四角離地高度應在6CM以上,不得與堅硬利器接觸,貨物架擺放必須平衡,不充許傾斜擺放。貨物架制作@須用4,6CM以上木方做成人字型靠架(或鐵制8號以上槽鋼),靠側立面堆放的角度應≥75度,二角架應牢固。及荷載情況作隱蔽工程驗收後,才能施工GRG單元板,板之間用6皿螺桿連線,螺桿中在單元板之間放置木墊片。

4)構件安裝

a.吊頂用的GRG單元板的規格是否與設計要求相符;

b.板材是在無應力狀態下進行固定,要防止出現彎棱、凸鼓現象;

c.GRG單元板的長邊,應沿縱向龍骨鋪設;

d.確定座標軸排尺放線.要放大線控位,不得按模順板做型。連續對接每兩塊板必須拉線較尺.水平高度板的四角都要較尺;

e.面板對接,板距均勻相間9毫米---18毫米之間鑲入木塊;

f.鑲石膏粉調膠分三次把勻縫補齊;(嚴禁一次補平)

g.吊栓的長度要計尺排量嚴禁浪費材料.轉換角受力面孔位要平.盡量撰孔和沖孔.電氣焊開孔受力面要磨平.吊栓排列橫豎成行成列,受力端要雙帽壓死;

h.鎢綁間距不得大於30公分,玻璃絲要均勻入漿;

i.輕微破損的要在安裝後即刻補好批平,不得以任何借口把此項工作滯後;

j.板縫要接順批平成為一個整體;

k.螺栓對敲雙側加入木塊並螺栓穿過後鎖緊。

3.3成品保護

施工期間,由於工期較緊,各工種交叉施工頻繁,對於成品和半成品,通常容易出現二次汙染、損壞和遺失,一旦出現汙染、 損壞或遺失,勢必影響工程進展,增加額外費用,因此施工階段成品(半成品)保護的主要措施:

1.設專人負責成品保護工作。

2.制定房間(或部位)的施工工序流程,將土建、水、電、消防等各專業工序相互協調,排出一個房間(或部位)的工序流程表,各專業工序均按此流程進行施工,嚴禁違反施工程式的作法。

3.作好工序標識工作:在施工過程中對易受汙染、破壞的成品、半成品標識「正在施工,註意保護」的標牌。

4.采取護、包、蓋、封防護:采取「護、包、蓋、封」的保護措施,即對成品和半成品進行提前防護,形成工具化.制度化,並由專門負責人經常巡視檢查,發現現有保護措施損壞的,要及時恢復。對成品、半成品經常包裹處理。對成品半成品進行覆蓋處理,如橡膠地板等。對現場有動火、大面施工、濕作業區域進行封閉處理。

5.最先與其它專業進行交叉配合的安裝工程是配管,施工人員嚴格接照圖紙和有關技術檔進行鋼管敷設,對於現場產生的問題依程式解決。

6.使用超長、超大工具、器材如金屬梯時,特別註意保留墻、窗、門、吊頂等裝飾面,梯腳須用橡膠皮等物進行保護。

7.各種器材及部件在裝卸、運輸、安裝偵錯過程中,均應註意成品的保護,另外要做好剩余材料的回收保存。

8.工序交接全部采用書面形式由雙方簽字認可,由下道工序作業人員和成品保護負責人同時簽字確認,並保存工序交接書面材料,下道工序作業人員對防止成品的汙染、損壞或遺失負直接責任,成品保護專人對成品保護負監督、檢查責任。