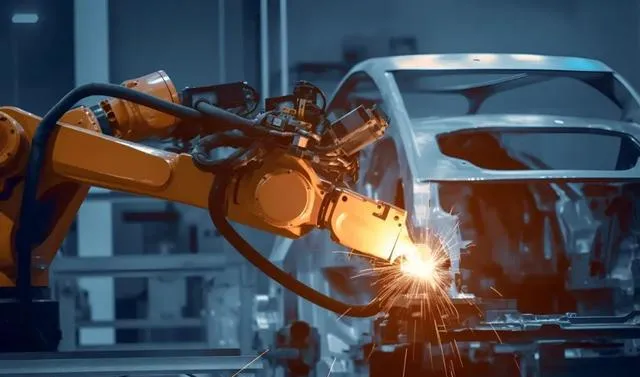

目前,某汽車智慧工廠所配備的全球領先的9000T壓鑄機,一體化壓鑄部件中的高整合度,將78件高度整合為1件。實作了平均壁厚3mm以及28%的顯著輕量化效果,並將車身開發周期縮短為6個月,真正有效實作高效生產、輕量化、高安全性和降低成本。

其汽車的一體化壓鑄件在北美壓鑄協會(NADCA)2023年會中,獲得了堪稱壓鑄界奧斯卡的「最佳結構件評比大獎(Aluminum Structural)」。

一體化壓鑄技術引領了壓鑄技術的新變革。在最近幾年裏,中國的新能源汽車行業發展迅猛,產量和銷量都實作了快速的增長,這一增長極大地拉動一體化壓鑄市場的需求。

大型汽車結構件一體化壓鑄過程中的模具溫度控制是非常重要的環節。

奧德一體化壓鑄溫控系統可實作20℃至320℃的大寬幅可調溫區,給模具溫度平衡提供穩定且可控的溫源輸出。同時,大振幅的溫度輸出不僅可以對模具進行溫度平衡控制,還可以延伸至對壓室、沖頭、分流錐、澆口套等進行溫度控制,留出足夠的工藝調整區間。

奧德推出的第三代大型一體化壓鑄溫控系統在節能、溫控範圍、溫控操作整合及降低對公用工程的要求等方面都有較大提升。其中最為突出的是降低單個壓鑄島溫控系統的裝機功率,助力大型結構件一體化壓鑄的發展。

奧德第三代大型一體化壓鑄溫控系統推出以來,收獲了多家頭部新能源汽車廠及壓鑄廠的訂單。

自2005年進入壓鑄行業開始,奧德就與國內多家某知名壓鑄廠保持緊密聯系,從而學習了解壓鑄過程中的模溫控制實際需求。先後研發了高溫、中溫、低溫溫控器材,320℃油溫機、200℃/180℃/160℃高溫水溫機、壓鑄專用多通道高溫水溫機、模具冷卻站、高壓點冷機、高壓模冷機、模溫整合控制系統以及紅外檢測系統等產品套用於壓鑄模具溫度控制。

奧德幫助企業解決生產過程中模具溫度熱平衡控制,減少產品缺陷,提高冷卻效率,縮短生產節拍,實作了完全的進口替代。

正因長期以來積累的良好口碑,當某國內知名壓鑄廠商W企業需要在某新能源汽車超級工廠中建立超大型結構件壓鑄生產線時,找到奧德一起探討新一代大型結構件一體化壓鑄溫控系統。

為了順應一體化壓鑄發展趨勢,W企業這一次提出了新的需求:精簡器材,降低能耗及裝機功率,減少溫控器材占地面積。

收到以上的溫控系統要求,奧德經過與客戶多次的技術溝通,基於第三代壓鑄溫控系統,提供了系統性的解決方案:

透過新研發的集中式多路控制高溫水溫機,將溫控器材從原30-41台的裝機數量降至20台以下,同時整套系統的裝機功率下降50%左右,大大降低了對於公用工程的能源需求並節約現場安裝空間,滿足了客戶對於節能降本的實際需求。

透過此套溫控系統,給模具溫度平衡提供穩定且可控的溫度源輸出,保障了每一模鑄件的品質,又大大縮短了每一模的生產周期。

(W公司現場圖)

奧德此套溫控系統已在W企業安裝交付,後續W企業又增訂了多套該系統。

一直以來,針對大型一體化壓鑄溫控行業,奧德不斷研究、改進壓鑄溫控系統,針對包括整廠集中供熱、余熱回收轉化、集中恒溫供冷,閉環模溫控制等進行套用創新測試,確保生產過程中溫度穩定控制,有效減少壓鑄件缺陷,縮短壓鑄周期,提升智能化生產效率。

同時,為滿足不同客戶對於溫控工藝、器材操作、工藝拓展的需求,還推出了多種器材的改型。

目前奧德一體化壓鑄溫控系統市場占有率遙遙領先,助力企業提質降本增效。未來,奧德公司將始終堅持「創新、品質、誠信、服務、專註」的企業理念,秉承國際高水準設計和高品質要求的服務宗旨,助力壓鑄行業更好的發展。